Egyszerűen fogalmazva, az örvényáram egyfajta mágneses veszteség. Ha az áram örvényáram áramlása miatt áram vész el, ezt az állapotot örvényáram-veszteségnek nevezik. Számos tényező befolyásolja az örvényáram áramlásának teljesítményveszteségét, beleértve a mágneses anyag vastagságát, az indukált elektromotoros erő frekvenciáját és a mágneses fluxus sűrűségét.

Az egyenáramú motor két fő összetevőből áll, például az állórészből és a forgórészből. A toroid mag magában foglalja a forgórészt és a réseket, amelyek támogatják a tekercseket és tekercseket. Amint a vasmag forog a mágneses mezőben, feszültség keletkezik a tekercsben, amely örvényáramokat hoz létre.

Az anyag ellenállása, amelyben az áram áramlik, befolyásolja az örvényáramok fejlődését. Például, ha az anyag keresztmetszeti területe csökken, ez az örvényáramok csökkenését eredményezi. Ezért az anyagot vékonyabbnak kell tartani a keresztmetszeti terület minimalizálása és az örvényáram áramlásának és veszteségeinek csökkentése érdekében.

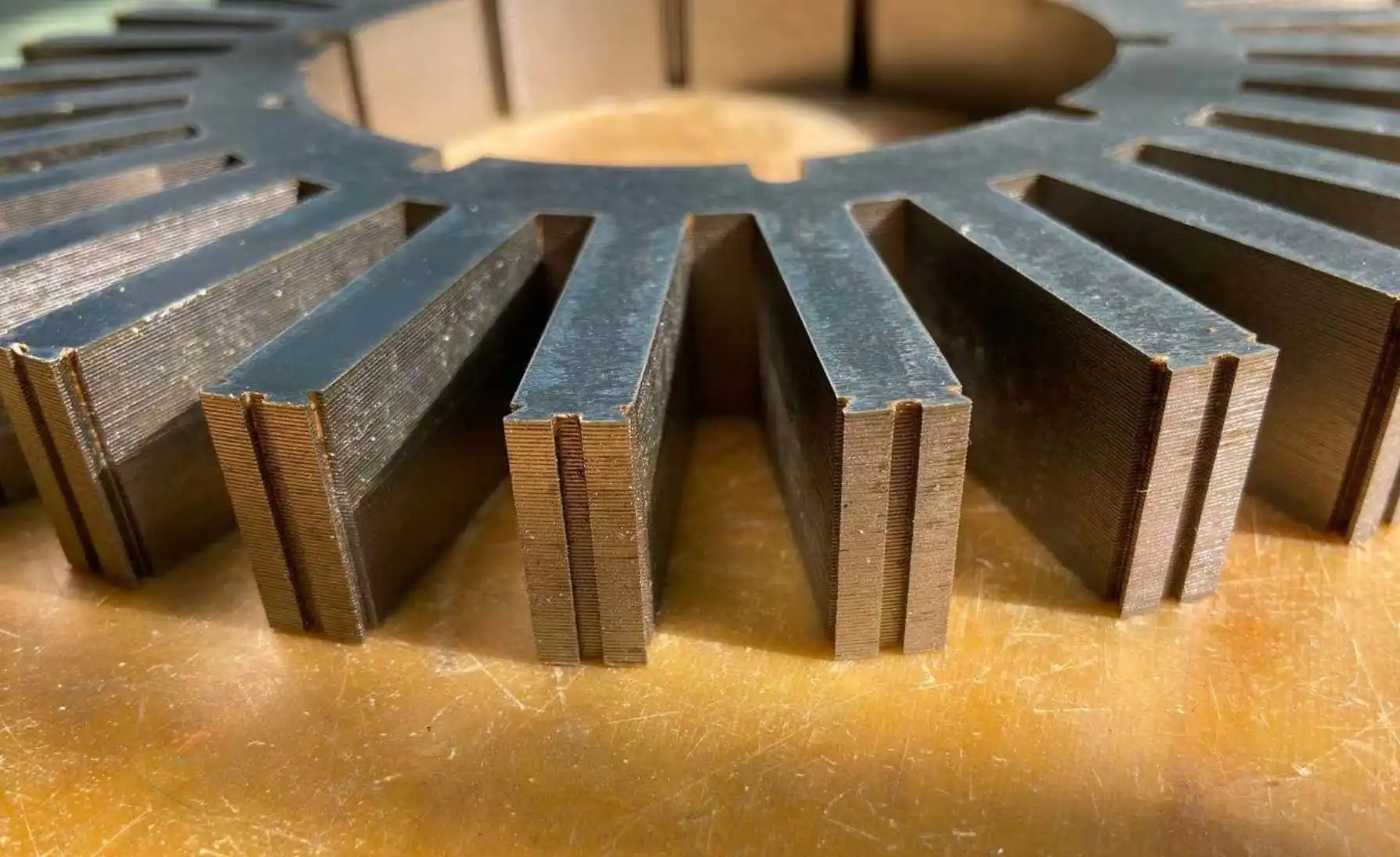

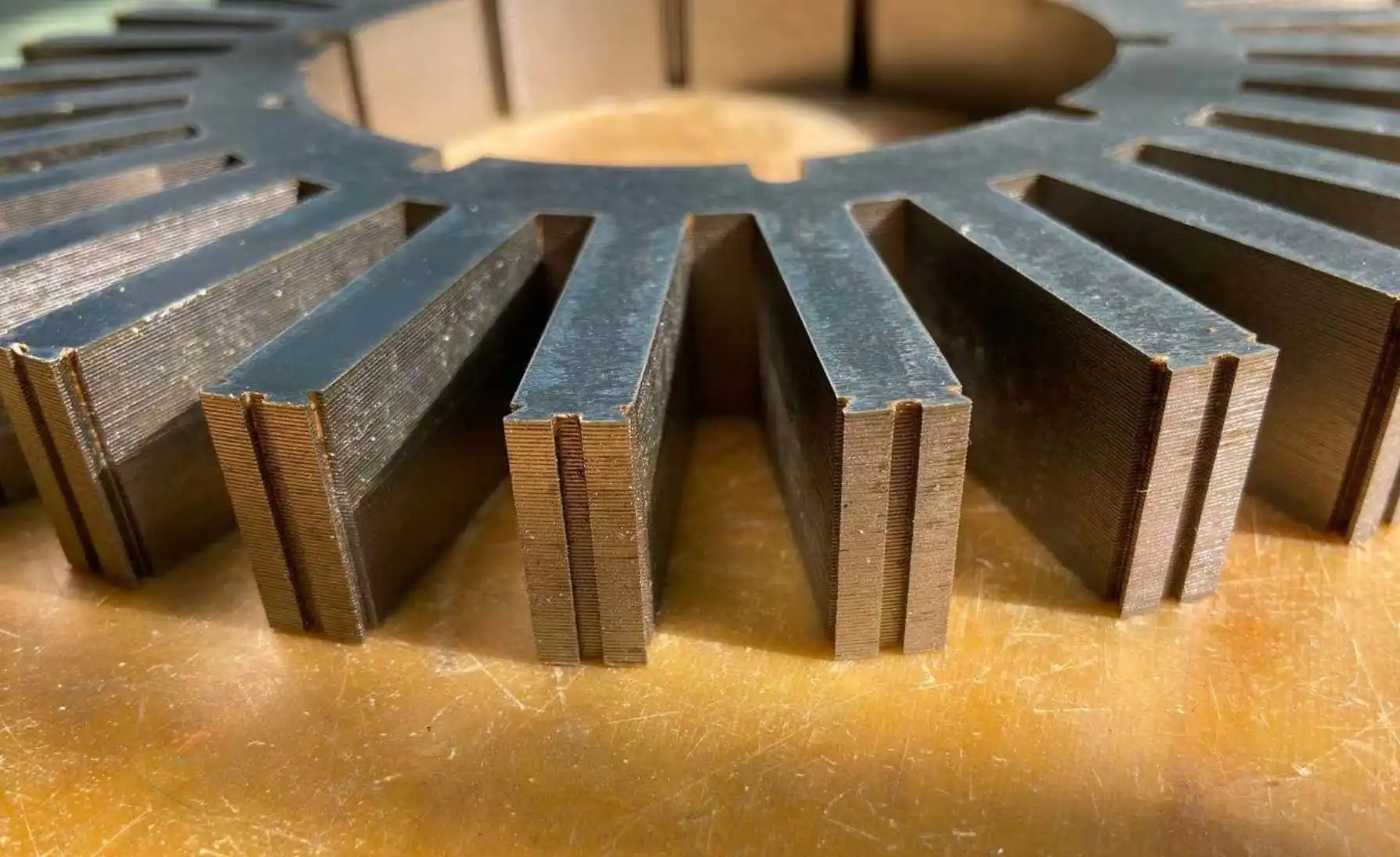

Az örvényáramok mennyiségének csökkentése az oka annak, hogy több vékony vasdarab vagy vasdarab alkotja az armatúra magját. Ezek a pelyhek nemcsak erős ömlesztett anyaggal rendelkeznek, hanem nagyobb elektromos ellenállást is képesek létrehozni. Ennek eredményeként kevesebb örvényáram keletkezik, biztosítva, hogy kevesebb örvényáram-veszteség következzen be. Ezek az egyedi vaslemezek, amelyeket laminálásnak neveznek, armatúrákat hordoznak.

A szilárd magok esetében a mért örvényáramok sokkal nagyobbak, mint a laminált magok. Lakkbevonattal szigetelőréteg képződik a laminálások védelme érdekében, mivel az örvényáramok nem tudnak visszapattanni az egyik laminálásról a másikra. A megfelelő festékbevonat a fő oka annak, hogy a gyártók biztosítják, hogy az armatúra mag laminálása vékony maradjon - mind költség, mind gyártási célokra. Vannak modern egyenáramú motorok, amelyek 0,1 és 0,5 mm közötti vastagságú laminálást használnak.

A laminált acéllemez egyik összetevője a szilícium. A szilícium védi a generátor vagy a motor állórészének vasmagját, valamint a transzformátort. Miután hidegen hengerelték és biztosították a speciális szemcseorientációt, az acélt laminálási célokra használják. Ennek az anyagnak a vastagsága általában körülbelül 0,1/0,2/0,3 mm. A két oldalt ezután szigetelik és egymásra helyezik. Ezzel csökkenti az örvényáramokat, mivel nem tud átfolyni a keresztmetszet nagy részén.

Nem elég, ha a laminátum megfelelő vastagsági szinttel rendelkezik. A legfontosabb, hogy a felületnek makulátlannak kell lennie. Ellenkező esetben idegen anyag képződhet és lamináris áramlási hibát okozhat. Idővel a lamináris áramlási hiba magkárosodáshoz vezethet. A laminálásokat vagy összehegesztik, vagy összeragasztják. Ezek összeállításának módja az előnyben részesített vagy kívánt alkalmazástól függ. Függetlenül attól, hogy a laminálások lazaak, ragasztottak vagy hegesztettek, előnyben részesítik őket a monolit szilárd anyagokkal szemben az örvényáram-veszteségek csökkentése érdekében.

Az elektromos acél laminálások felhasználhatók motor laminálására. A gyártók szilíciumacélt használhatnak, főleg szilíciummal kötött acélt is. Ez a kombináció megbízhatósága és szilárdsága miatt az egyik leggyakrabban használt anyag. Az ellenállás növekszik a szilícium és az acél kombinációjával és az anyagba behatoló mágneses mező jelenlétével. Ezenkívül a szilíciumacél felelős a korrózió esélyének minimalizálásáért. Az anyag növeli az acél hiszterézisveszteségeit is.

A szilíciumacél gyakori választás számos olyan alkalmazásban, ahol az elektromágneses mezők fontosak. Ezek az alkalmazások magukban foglalják a mágneses tekercseket, transzformátorokat, elektromos motorokat, valamint elektromos rotorokat és állórészeket. Szilícium hozzáadásával az acélhoz ez növeli az acél sebességét és hatékonyságát bizonyos mágneses mezők létrehozásában és fenntartásában. Acélból készült mágneses maggal minden eszköz vagy eszköz hatékonyabbá és hatékonyabbá válik.