In den letzten zehn Jahren haben bürstenlose Gleichstrommotoren zunehmend bürstenbehaftete Gleichstrommotoren ersetzt, insbesondere in Anwendungen, bei denen hohe Drehzahlen (über 12.000 U/min) und eine lange Lebensdauer erforderlich sind.

BLDC-Motoren haben jedoch nicht alle Vorteile: BLDC-Motoren bieten eine einfache Steuerung und kein Rasten, während der komplexe Aufbau von BLDC-Motoren höhere Kosten bedeutet – herkömmliche BLDC-Motoren sind geschlitzt, d. h. die Spulen sind in den Schlitzen um den Stator herum gewickelt.

Als Ergebnis wurde ein BLDC-Motor mit einer nutenlosen Bauweise entwickelt, der 4 wesentliche Vorteile gegenüber herkömmlichen geschlitzten BLDC-Motoren aufweist.

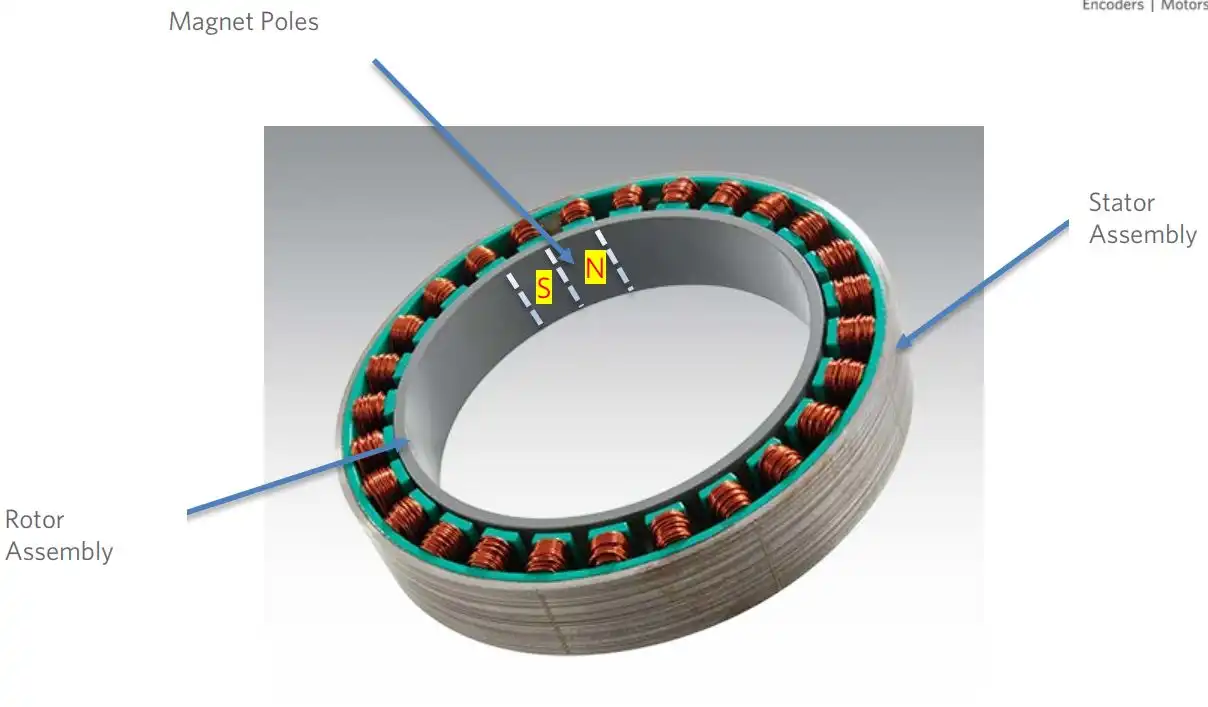

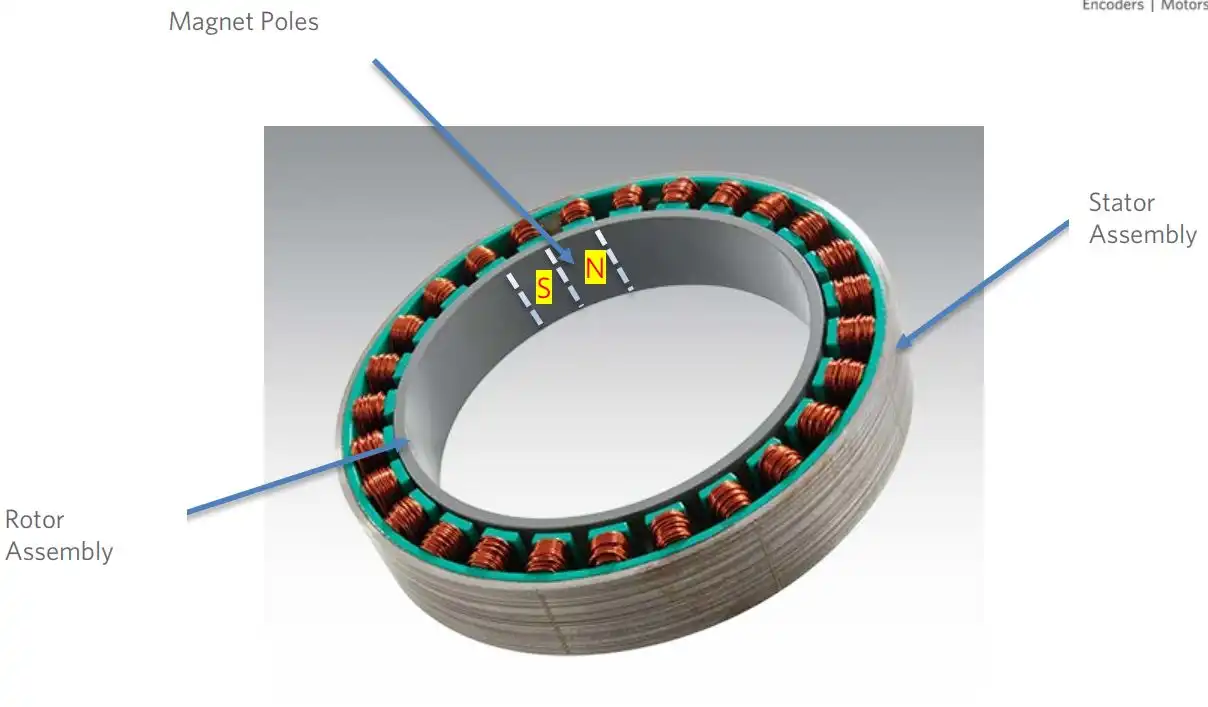

Schlitzlose BLDC-Motoren verwenden ein nutenloses Design. Die Spulen werden in einem separaten externen Arbeitsgang gewickelt und dann bei der Motormontage direkt in den Luftspalt eingesetzt.

Bei geschlitzten BLDC-Motoren verhindert das Vorhandensein von Statorzähnen, dass die Gesamtgröße des Motors minimiert wird. Darüber hinaus wird mit schrumpfender Größe des Motors der Wickelvorgang immer schwieriger. Im Gegensatz dazu haben nutenlose bürstenlose Gleichstrommotoren Wicklungen, die schräg oder axial auf einem zylindrischen Statorkern befestigt sind, was die Zerkleinerung erleichtert.

Die nutenlose Bauweise hat auch Kostenvorteile, da sie die Komplexität reduziert und der Statorkern einfacher herzustellen ist.

Während beide Konstruktionen mit viel höheren Drehzahlen als bürstenbehaftete Gleichstrommotoren betrieben werden können, weisen geschlitzte und nutenlose Konstruktionen bei hohen Drehzahlen unterschiedliche Eigenschaften auf. Um die mechanische Stabilität bei hohen Drehzahlen (von 40.000 bis 60.000 U/min) zu erreichen, haben nutenlose Rotoren in der Regel ein zweipoliges Permanentmagnet-Design. Darüber hinaus ist aufgrund des großen Luftspalts der Verlust des Statorkerns bei hoher Drehzahl des Motors auf einen akzeptablen Bereich begrenzt. Das bedeutet, dass ein nutenloser BLDC-Motor von einer nutenlosen Statorstruktur mit relativ geringen Kernverlusten und damit hoher Leistungsdichte profitiert.

In den Anfängen des Designs von schlitzlosen BLDC-Motoren war seine Leistungsdichte geringer als die des entsprechenden Schlitzmotors. Das Aufkommen von Hochenergie-Permanentmagneten und ihren alternativen Magnetisierungsgeräten hat die Leistungslücke jedoch verringert. Geschlitzte BLDC-Motoren sind weniger in der Lage, hochenergetische Magnete zu verwenden, da dickere Zähne erforderlich sind, um die magnetische Belastung des Motors zu erhöhen, was dazu führt, dass die Fläche des Schlitzes und damit die elektrische Belastung des Motors reduziert wird.

Geschlitzte BLDC-Motoren können ein höheres Drehmoment liefern als nutenlose Konstruktionen, da geschlitzte Konstruktionen höhere Temperaturen bewältigen können, wodurch mehr Drehmoment erzeugt werden kann. Aufgrund der Sättigung des Magnetkreises während des Überlastbetriebs wird jedoch das Drehmoment des Motors reduziert, und der zahnlose in der nutenlosen Ausführung hat keine magnetische Sättigung, wodurch eine bessere Überlast erzielt wird.

Obwohl nutenlose BLDC-Motoren viele Vorteile gegenüber Standard-BLDCs haben, sind nutenlose BLDC-Motoren in praktischen Anwendungen nicht immer die beste Wahl. Zum Beispiel bieten nutenlose BLDC-Motoren eine niedrige Induktivität, was eine Herausforderung für die Bewegungssteuerung darstellt. Wenn eine Pulsweitenmodulation (PWM) verwendet wird, führt eine niedrigere Induktivität zu höheren Motorverlusten. Steuerungen mit höheren Schaltfrequenzen (80 bis 100 kHz) oder serienkompensierter Induktivität können verwendet werden, um das Problem der niedrigen Induktivität zu lindern.

Tatsächlich eignen sich verschiedene BLDC-Motortechnologien für unterschiedliche Anwendungen. Geschlitzte BLDC-Motoren eignen sich für Anwendungen wie Elektrofahrzeuge oder Haushaltsgeräte, die eine hohe Anzahl von Polen erfordern, und die endgültige Größe ist kein Problem. Sie werden auch in rauen Umgebungen bevorzugt, da die geschlitzten Spulen leichter zu schützen sind und mechanisch von den Statorzähnen gehalten werden. Und für Anwendungen, die eine hohe Geschwindigkeit und geringe Größe erfordern, wie z. B. in medizinischen Geräten oder tragbaren Industriewerkzeugen, sind schlitzlose BLDC-Motoren die bessere Wahl und bieten die beste Lösung.