Au cours de la dernière décennie, les moteurs à courant continu sans balais (bldc) ont de plus en plus remplacé les moteurs à courant continu à balais, en particulier dans les applications où des vitesses élevées (supérieures à 12 000 tr/min) et une longue durée de vie sont requises.

Mais les moteurs BLDC n’ont pas tous les avantages : les moteurs BLDC offrent un contrôle simple et pas d’enclenchement, tandis que la structure complexe des moteurs BLDC signifie des coûts plus élevés - les moteurs BLDC conventionnels sont des conceptions à fentes, c’est-à-dire que les bobines sont enroulées dans les fentes autour du stator.

En conséquence, un moteur BLDC avec une conception sans fente a été développé, qui présente 4 avantages majeurs par rapport aux moteurs BLDC à fente conventionnels.

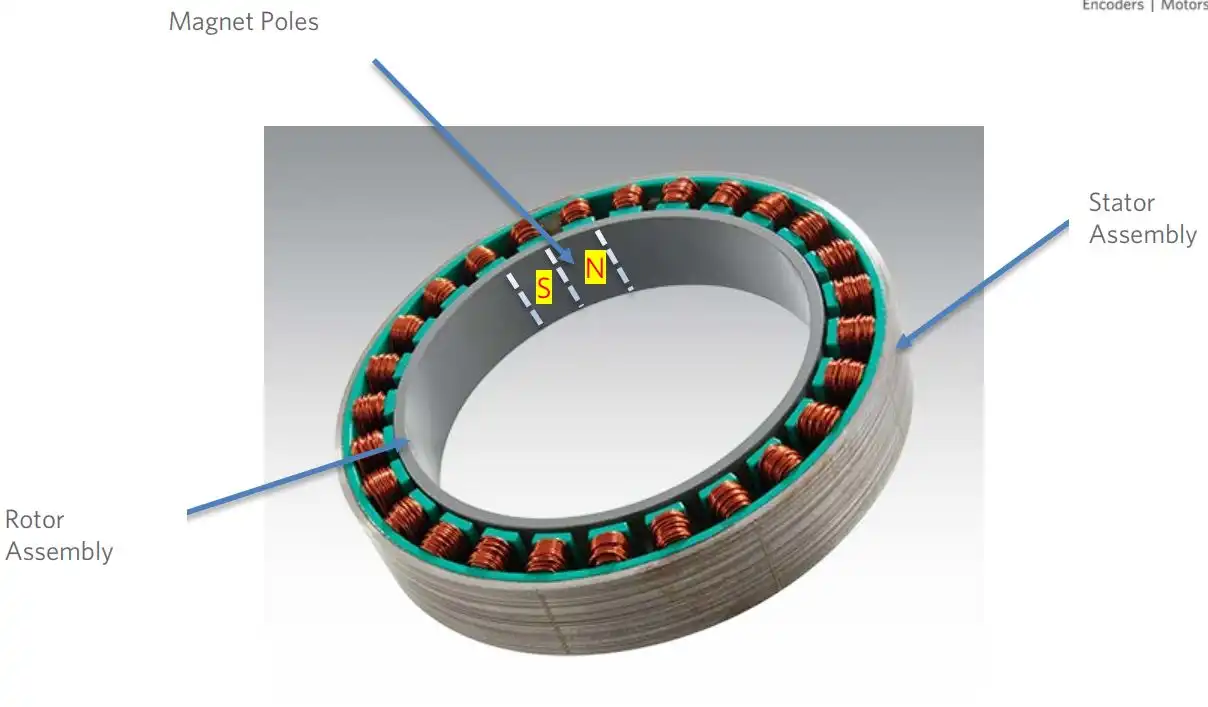

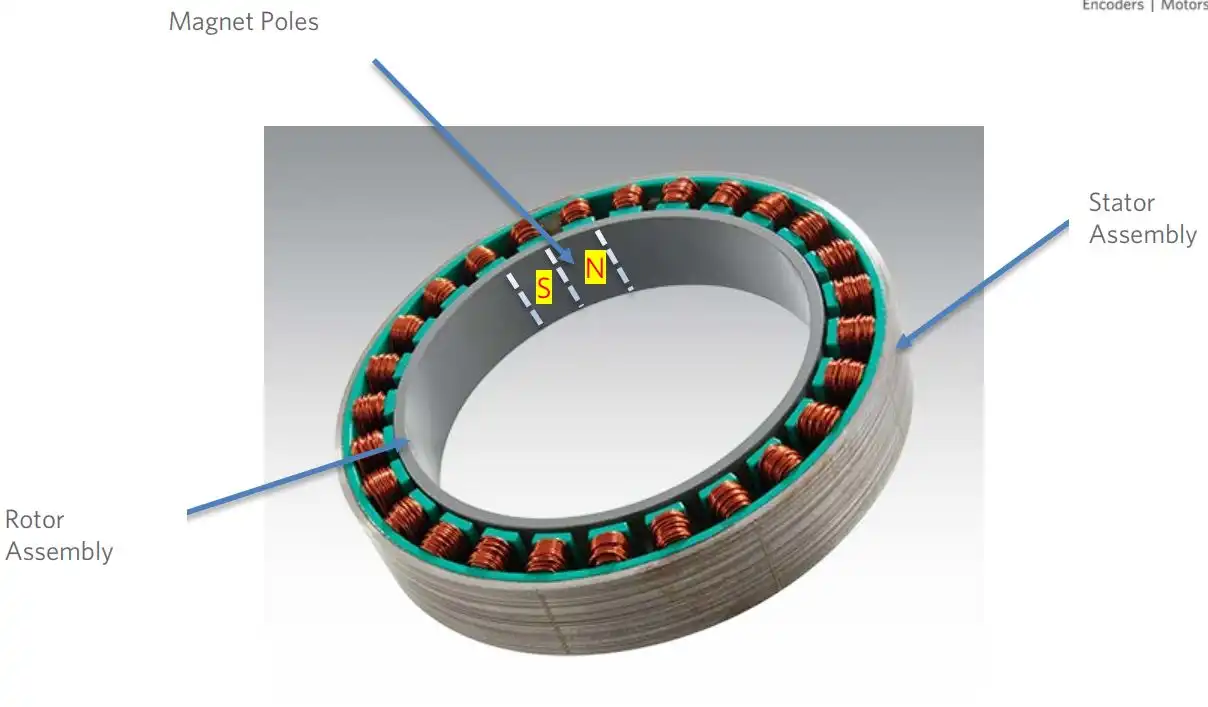

Les moteurs BLDC sans fente utilisent une conception sans fente. Les bobines sont enroulées dans une opération externe séparée, puis insérées directement dans l’entrefer lors de l’assemblage du moteur.

Dans les moteurs BLDC à fente, la présence de dents de stator empêche de minimiser la taille globale du moteur. De plus, à mesure que la taille du moteur diminue, le processus d’enroulement devient de plus en plus difficile. En revanche, les moteurs à courant continu sans balais sans fente ont des enroulements inclinés ou fixés axialement sur un noyau de stator cylindrique, ce qui facilite la réduction de la taille.

La conception sans fente présente également des avantages en termes de coûts car elle réduit la complexité et le noyau du stator est plus facile à fabriquer.

Bien que les deux conceptions puissent fonctionner à des vitesses beaucoup plus élevées que les moteurs à courant continu à balais, les conceptions à fente et sans fente ont des caractéristiques différentes à des vitesses élevées. Pour obtenir une stabilité mécanique à des vitesses élevées (de 40 000 à 60 000 tr/min), les rotors sans fente ont généralement une conception à aimant permanent bipolaire. De plus, en raison de l’existence d’un grand entrefer lorsque le moteur tourne à grande vitesse, la perte du noyau du stator est limitée à une plage acceptable. Cela signifie qu’un moteur BLDC sans fente bénéficie d’une structure de stator sans fente avec des pertes de cœur relativement faibles et donc une densité de puissance élevée.

En fait, dans les premiers jours de la conception des moteurs BLDC sans fente, sa densité de puissance était inférieure à celle du moteur à fente équivalent. Cependant, l’avènement des aimants permanents à haute énergie et de leurs dispositifs d’aimantation alternatifs a réduit l’écart de performance. Les moteurs BLDC à fente sont moins capables d’utiliser des aimants à haute énergie en raison des dents plus épaisses nécessaires pour augmenter la charge magnétique sur le moteur, ce qui a pour effet de réduire la surface de la fente et donc la charge électrique sur le moteur.

Les moteurs BLDC à fente peuvent fournir un couple plus élevé que les conceptions sans fente, car les conceptions à fente peuvent supporter des températures plus élevées, ce qui permet de produire plus de couple. Cependant, en raison de la saturation du circuit magnétique pendant le fonctionnement en surcharge, le couple du moteur est réduit et le stoothless dans la conception sans fente n’a pas de saturation magnétique, offrant ainsi une meilleure surcharge.

Bien que les moteurs BLDC sans fente présentent de nombreux avantages par rapport aux BLDC standard, dans les applications pratiques, les moteurs BLDC sans fente ne sont pas toujours le meilleur choix. Par exemple, les moteurs BLDC sans fente offrent une faible inductance, ce qui pose un défi pour le contrôle du mouvement. Si le contrôle de la modulation de largeur d’impulsion (pwm) est utilisé, une inductance plus faible entraîne des pertes de moteur plus élevées. Des commandes avec des fréquences de commutation plus élevées (80 à 100 kHz) ou une inductance compensée en série peuvent être utilisées pour atténuer le problème de faible inductance.

En fait, différentes technologies de moteurs BLDC conviennent à différentes applications. Les moteurs BLDC à fente conviennent aux applications telles que les véhicules électriques ou les appareils ménagers qui nécessitent un grand nombre de pôles, et la taille finale n’est pas un problème. Ils sont également préférés dans les environnements difficiles, car les bobines de conception fendues sont plus faciles à protéger et maintenues mécaniquement par les dents du stator. Et pour les applications qui nécessitent une vitesse élevée et une petite taille, comme dans les équipements médicaux ou les outils industriels portables, les moteurs BLDC sans fente sont un meilleur choix, offrant la meilleure solution.